TDM 850 (3VD) - Zylinderkopf

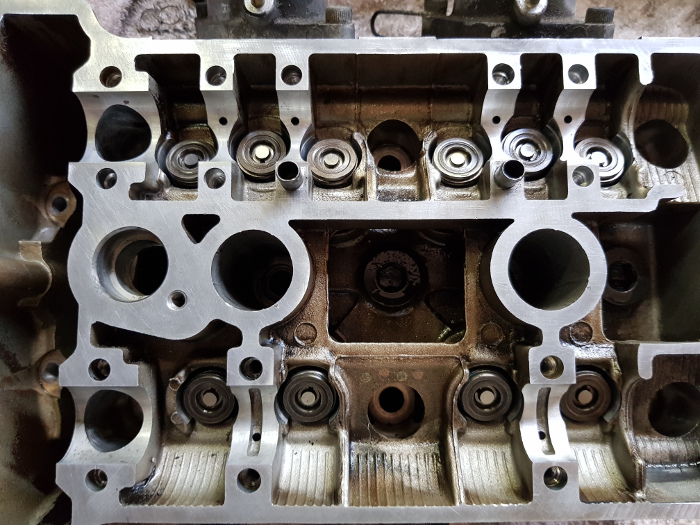

Einbau der Ventilschaftdichtungen, der Ventilfedern usw.

Beim nächsten Arbeitsschritt wird es wieder etwas "Fummeliger". Die Ventilschaftdichtungen müssen in die Führungskanäle der Stößel eingesetzt werden und zwar so, dass sie fest einrasten, die Kanäle dabei nicht beschädigt werden und vor allem auch die Ventilschaftdichtungen nicht kaputt gehen.

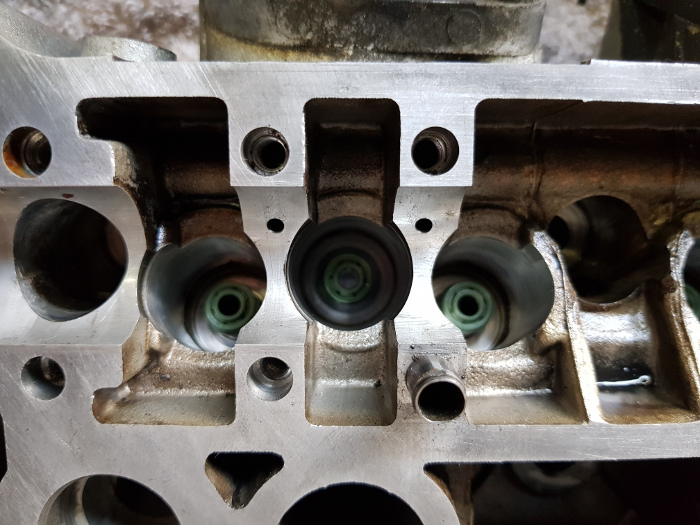

Die einfachste Möglichkeit: Mit einer Spitzzange die Ventilschaftdichtungen aufsetzen und dann mit dem Finger (mit Gefühl) auf die Ventilführung aufdrücken. Wie gesagt Gefühl ist hierfür auch gefragt, damit die Dichtung nicht nach unten in die Kanäle fällt.

Teile zum Einbau vorbereiten, vor allem die Anzahl der Rundkeile sollte stimmen! Die gehen schnell mal verloren.

Manche Motorräder haben unterschiedliche Federn für die Einlass- und Auslassventile, daher habe ich die Ventile bei Ausbau separat gelagert. Untere Scheibe (Federauflage) in den Stößel-Kanal einführen, Feder oben drauf und dann kommt die Prozedur des Einbaus des Ventiltellers mit den Rundkeilen (Halbmonden).

Auch der Einbau geht ohne Spezialwerkzeug, auch wenn es mit etwas einfacher ist. Mit etwas Geschick ist es jedoch auch ohne Spezialwerkzeug genauso schnell erledigt.

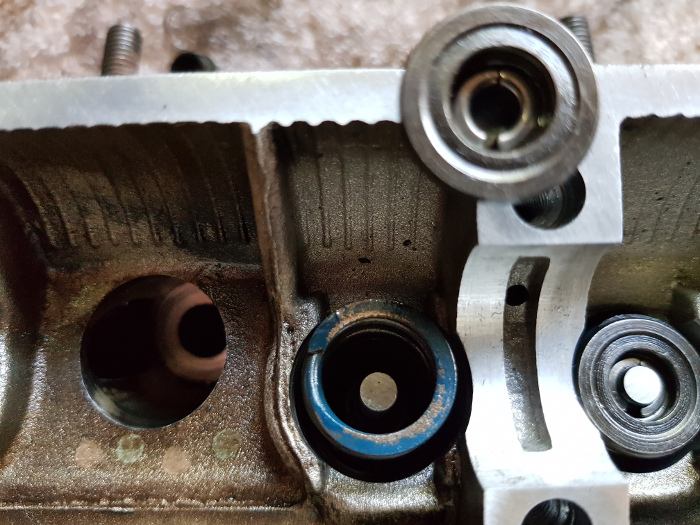

Einfach die Ventilteller mit den Rundkeilen (Halbmonden), wie im folgenden Bild zu sehen, vorbereiten.

Den Teller mit den Keilen wie in dem folgenden Bild gezeigt auf die Feder aufsetzen.

Den Teller mit den Keilen von oben auf die Feder aufsetzen. Am einfachsten ist es wenn die Keile links und rechts sitzen. Dann lassen sie sich einbauen, ohne zu verkanten.

Mit etwas Fingerkraft den Teller samt Keile andrücken, so dass die Keile schon mal angesetzt sind. In der Stellung bewegen sie sich momentan nicht mehr.

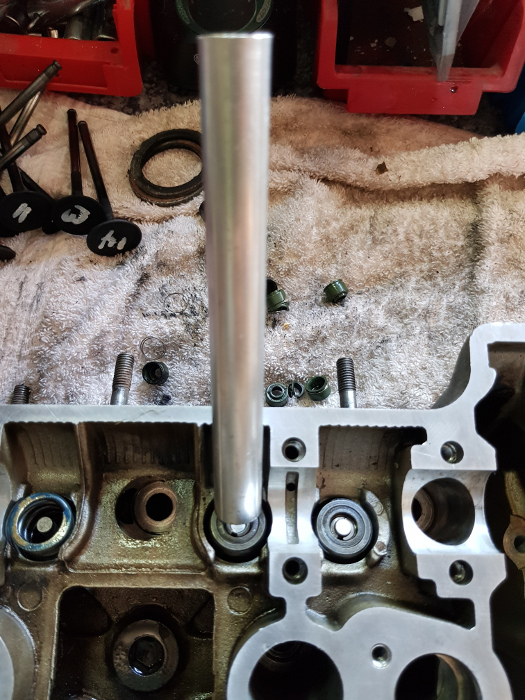

Jetzt kommt wieder das "teure" Spezialwerkzeug zum Einsatz. Das Aluminium-Rohr wird jetzt wieder mittig auf die Feder aufgesetzt. Nach Überprüfen des korrekten Sitz des Rohres auf der Feder wird das Rohr langsam runtergedrückt. Hier ist etwas Kraft notwendig aber durchaus problemlos machbar.

Die Feder wird jetzt runtergedrückt wobei das Ventil selbst in seiner Stellung bleibt. Die Rundkeile (Halbmonde) "fallen" dann in ihre Position und rasten beim hochnehmen des Rohres automatisch in ihrer Stellung ein.

OK, beim ersten Mal klappt es wahrscheinlich nicht, aber man hat sehr schnell den Bogen raus.

Wichtig: Damit das Ventil nicht mit nach unten gedrückt wird, gibt es einige Dinge zu beachten. Man sollten von unten einen Lappen unter die Ventile legen. Ansonsten einfach darauf achten, dass man das Rohr nicht zu schnell runterdrückt.

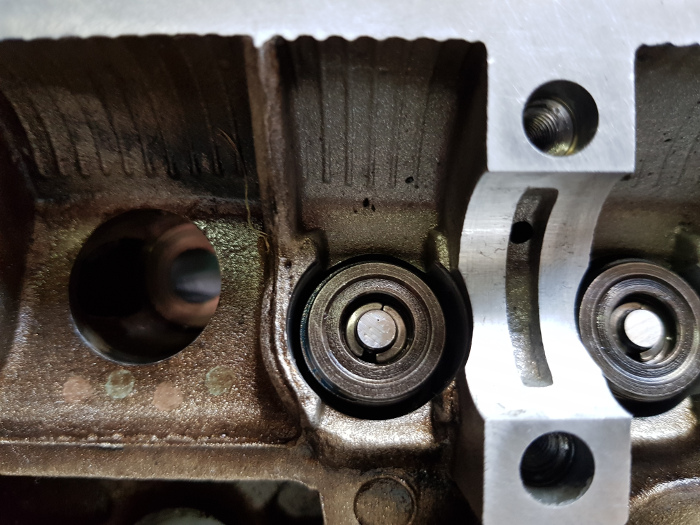

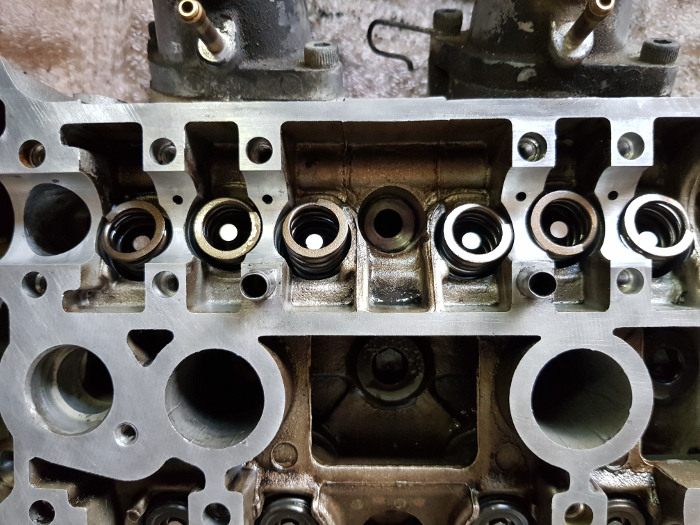

Das Ergebnis sollte dann so aussehen.

Auf diese Weise alle Ventile nach und nach einbauen.

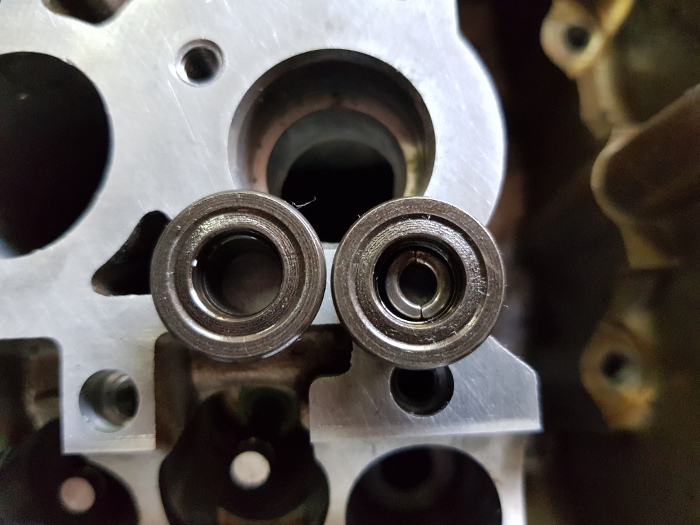

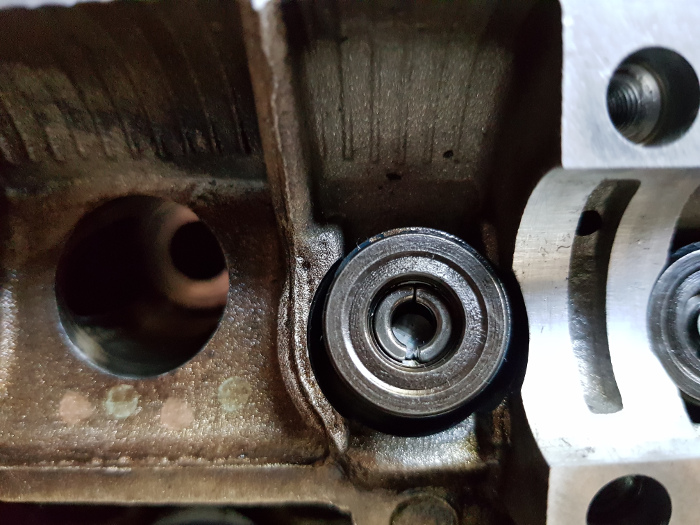

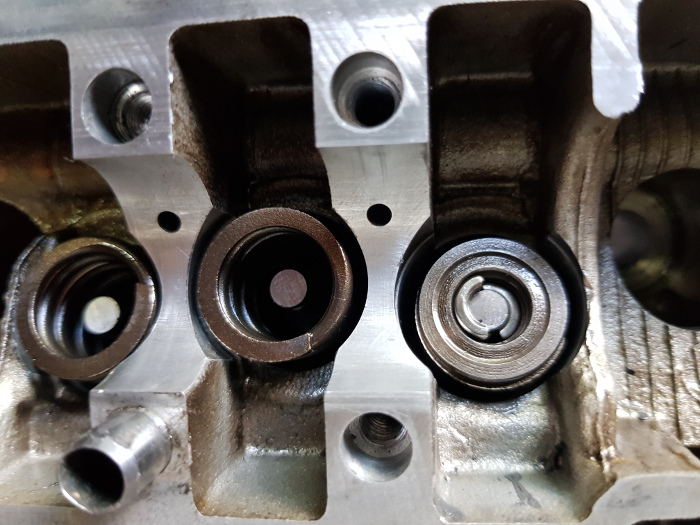

VORSICHT im nachfolgenden Fall: So sollte es nicht ausssehen. Der linke Halbmond sitzt nicht richtig und würde bei laufenden Motor zu einem kapitalen Schaden führen. Hier muss auf jeden Fall nachgepresst werden!

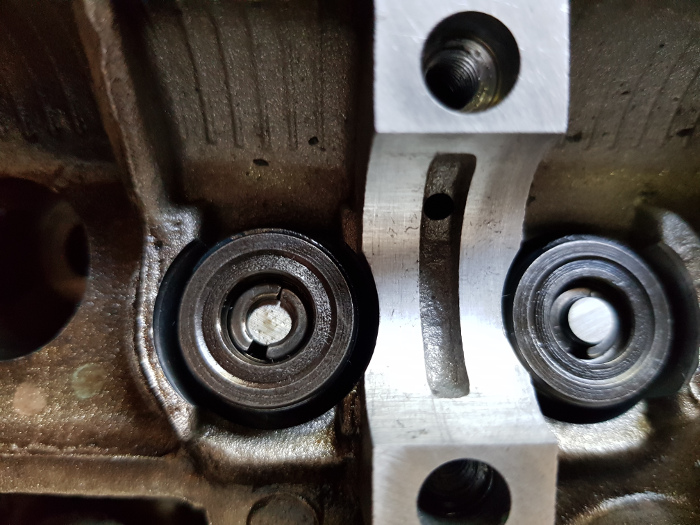

VORSICHT im nachfolgenden Fall: Auch das geht nicht lange gut. Die Halbmonde sitzen nicht korrekt und werden wahrscheinlich beim ersten Lauf rausspringen! Also: Genau kontrollieren, wie die Halbmonde sitzen.

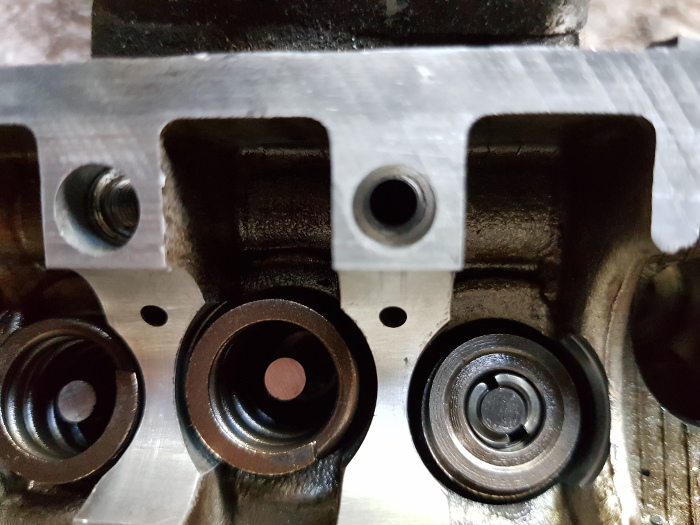

Nach mindestens 10 maligem Pressen (es können auch mehr Versuche sein), sieht es dann so aus: